在當今以數字化、智能化為核心的第四次工業革命浪潮中,裝備制造業作為國民經濟的基石,其供應鏈管理正面臨前所未有的機遇與挑戰。傳統的線性、剛性供應鏈模式已難以應對市場需求的快速波動、全球競爭加劇以及技術迭代加速的復雜環境。因此,構建以數據驅動、智能決策為核心的“數治能力”,實現供應鏈的透明、敏捷與韌性,已成為裝備制造企業邁向高質量發展的必由之路。

一、 核心理念:從“經驗驅動”到“數據驅動”的范式轉變

構建數治能力的首要任務,是推動供應鏈管理思維的革命。企業需摒棄過度依賴歷史經驗和人為判斷的模式,確立“數據即資產,智能即能力”的新理念。這意味著將供應鏈全鏈條——從客戶需求、研發設計、采購尋源、生產制造、物流配送到售后服務的每一個環節——進行數字化映射,形成可采集、可分析、可優化的數據流。通過數據洞察,實現需求預測的精準化、庫存水平的合理化、生產計劃的動態化以及風險預警的前置化。

二、 技術基石:打造一體化數字平臺與智能工具鏈

強大的數治能力需要堅實的技術架構支撐。

- 集成化平臺建設:構建或引入集成了ERP(企業資源計劃)、SCM(供應鏈管理)、MES(制造執行系統)、WMS(倉儲管理系統)、TMS(運輸管理系統)等核心功能的統一數字平臺,打破信息孤島,實現端到端的數據貫通與業務協同。

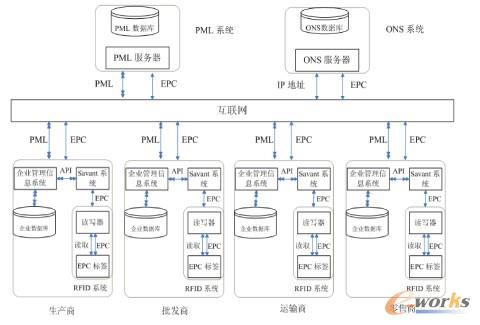

- 物聯網(IoT)與邊緣計算:在關鍵設備、在制品、運輸工具上部署傳感器,實時采集運行狀態、位置、環境等數據,結合邊緣計算進行初步處理,為遠程監控、預測性維護和實時調度提供支撐。

- 大數據與人工智能(AI):利用大數據技術對海量內外部數據(市場、輿情、物流、氣象等)進行存儲、清洗與分析。應用機器學習、深度學習算法,在需求預測、智能排產、供應商評估、物流路徑優化、風險識別等場景實現智能決策與自動化執行。

- 數字孿生(Digital Twin):構建關鍵供應鏈環節(如生產線、倉庫、物流網絡)的數字孿生模型,在虛擬空間中進行模擬、仿真與優化,以極低成本測試不同策略,指導物理世界的運營,提升決策的科學性與前瞻性。

三、 關鍵場景:聚焦價值創造的數智化應用

數治能力必須與業務場景深度融合,方能釋放價值。

- 需求感知與智能預測:整合多渠道銷售數據、市場情報及宏觀經濟指標,利用AI模型進行多維度、滾動式的需求預測,降低“牛鞭效應”,指導精準采購與生產。

- 供應商協同與風險管理:建立供應商數字門戶,實現訂單、交付、質量、財務信息的在線實時協同與可視。利用數據分析對供應商的績效、財務狀況、ESG表現進行動態評估與風險評級,構建彈性、可持續的供應網絡。

- 智能生產與柔性調度:基于實時訂單、物料庫存和設備狀態,通過APS(高級計劃與排程)系統進行動態排產與優化。結合MES數據,實現生產進度透明化與異常快速響應,支持小批量、多品種的柔性制造模式。

- 智慧物流與全程可視化:應用物聯網、GIS(地理信息系統)和區塊鏈技術,實現從原材料入庫到成品交付客戶的全流程實時追蹤與可視化。利用智能算法優化倉儲布局、揀選路徑和運輸路線,提升效率并降低成本。

- 庫存優化與協同補貨:建立基于服務水平目標和成本約束的多級庫存優化模型,實現安全庫存的動態設定。與關鍵客戶和供應商探索協同計劃、預測與補貨(CPFR)模式,共同降低供應鏈總體庫存水平。

四、 組織與保障:重塑能力與文化以支撐轉型

技術是引擎,組織是車身。

- 組織架構與人才:設立專門的供應鏈數據分析團隊或數字供應鏈部門,培養兼具業務知識、數據思維和技術能力的復合型人才。明確數據所有權與治理責任,推動業務部門與IT部門的深度融合。

- 流程再造與變革管理:對現有供應鏈流程進行數字化重構,簡化冗余環節,固化最佳實踐。領導層需強力推動,并通過培訓、宣導等方式管理變革阻力,培育數據驅動的決策文化。

- 數據治理與安全:建立完善的數據標準、質量管理和安全體系,確保數據的準確性、一致性、及時性與安全性,為分析決策提供可信基礎。

- 生態合作:積極與上下游伙伴、技術提供商、科研機構共建數字化生態,推動標準互認、數據安全共享與聯合創新。

****

構建裝備制造行業的供應鏈數治能力,并非一蹴而就的技術項目,而是一場涉及戰略、技術、流程、組織和文化的系統性變革。它要求企業以戰略眼光進行頂層設計,以務實態度分步實施,在核心場景中持續迭代、創造價值。唯有如此,裝備制造企業才能鍛造出在復雜多變環境中游刃有余的智慧供應鏈,從而在激烈的全球競爭中贏得主動權,實現從“制造”到“智造”的跨越式發展。